1. 특수 용접이란?

- 기계화되고 자동화된 용접

- 전기 혹은 가스가 아닌 특수한 에너지원을 이용하는 경우 (전자 빔, 플라즈마, 레이저, 초음파 등)

2. 특수 용접의 종류

1) 불활성 가스 아크 용접

▷ 불활성(Inert) 가스 아크 용접 이란?

- 용접부를 공기와 차단한 상태에서 용접하기 위해서 불활성 가스를 전극봉 지지기를 통하여

공급하는 특수 토치를 이용해서 용접하는 방법

- 불활성 가스 : 아르곤, 헬륨

- 전극 : 텅스텐 봉, 금속봉

▷ 불활성 가스 아크 용접의 분류(전극봉에 따라)

- 티그(TIG) 용접(=불활성 가스 텅스텐 아크 용접, Inert Gas Tungsten Arc Welding)

: 비소모 전극 방식(전극 ≠ 용가재) → 별도의 용가재 필요

- 미그(MIG) 용접(=불활성 가스 금속 아크 용접, Inert Gas Metal Arc Welding)

: 소모 전극 방식(전극=용가재)

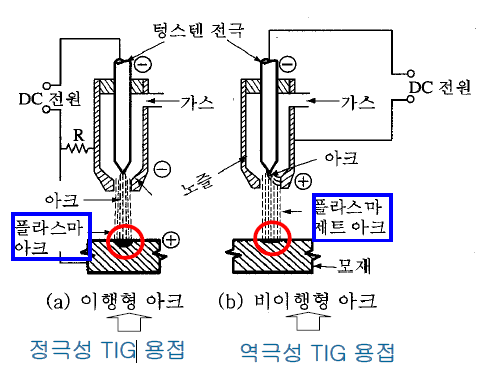

(1) TIG 용접의 특성

- 직류 용접 : 극성에 따른 용접특성 이해가 필요

※ 양이온의 무게 및 크기 ≫ 전자의 무게 및 크기

활동성 低 ≪ 활동성 高

▷ 정극성 : 전극(-) / 모재 (+) → 금속 증기(가스) 양이온 전극 쪽으로 전자는 모재 쪽으로 급속 이동 → 아크발생

- 모재에 오는 전자들의 충격열 발생 → 비드의 폭이 좁고 용입이 깊음

▷ 역극성 : 전극(+) / 모재 (-) → 금속증기 양이온 모재 쪽으로 전자는 전극 쪽으로 급속 이동 → 아크발생

- 전자들이 전극에 충격열 발생 → 전극 끝 과열 및 용융 경향 → 지름이 큰 전극 필요

- 모재의 비드 폭은 넓고 용입이 얕음.

- 청정 작용

▷ 청정작용(Surface Cleaning Action) 이란 ?

→ TIG 역극성(혹은 교류) 용접 시 가속된 가스 양이온이 소재 표면에 충돌하여 소재 표면의 산화물을

파괴하여 표면을 깨끗하게 하는 것

▷ 청정 작용 효과를 이용하여 용접해야 하는 소재 : 알루미늄, 마그네슘

(이유) 알루미늄 및 마그네슘 표면은 산화층이 항상 형성되어 있음

알루미늄 용융점 : 660℃

알루미늄 산화층 (Al2O3) : 2,050℃

가스 및 아크용접 불가 → TIG 역극성(혹은 교류-효과는 반감) 용접으로 해결

▷ 역극성 사용 시 단점

: 전자가 전극을 충격 → 전극 끝 과열 및 용융 경향 → 용착 금속에 혼입 문제 및 아크 불안정 →

용접 조작 어려움 → 청정효과는 줄어들지만 교류를 사용하면 상대적 안정성 확보

▷ 교류 용접

- 교류 용접의 장점

→ 직류 정극성과 역극성의 특징을 이용할 수 있음

→ 전극의 지름이 작아도 됨 (정극성의 장점)

→ 청정 작용이 있음 (역극성의 장점) → 알루미늄 / 마그네슘 등 경합금 용접 가능

- 교류 용접의 단점

→ 텅스텐 전극에 의한 정류 작용으로 인해 교류 용접기의 변압기 가열 및 소손

※ 정류작용 : 모재 표면의 이물질로 인해서 용접 전류가 (+) 혹은 (-) 극성으로

쏠리는 현상

▷ TIG 용접기의 구조

(2) MIG 용접의 특성

- MIG 용접(전극이 소모) 아크의 특성

→ 극성에 따른 용접특성 이해가 필요 (전극이 모재와 같은 재질이고 용융됨)

▷ 정극성 : 아르곤의 양이온 및 모재에서 방출되는 금속 양이온이 전극으로 이동되는 중 서로 충돌 →

전극의 융융 금속을 들어 올려 낙하 방해 → 전극의 선단이 평평 머리부 형성 → 고온 / 중력 작용

→ 낙하(입적형 금속 이행) → 모재의 용입은 비교적 얇고 평평

▷ 역극성 : 용융 금속의 양이온과 아르곤의 양이온이 모재로 이동하여 모재를 격렬히 가열(스프레이형 금속 이행)

→ 모재에 깊은 용입 발생 → MIG 용접에서 주로 사용(직류 용접의 역극성)

- MIG 용접(전극이 소모) 아크의 특성

▷ MIG 용접 아크의 구조 (대단히 안정된 아크 구조)

(1) 이행 금속 입자 부

(2) 금속 증기부

(3) 아르곤 가스부 : 아르곤 가스의 발광(미광부), 역극성에서 청정 작용

▷ MIG 용접(TIG 용접에 비해)의 특징

(1) 아크가 조용 / 안정 / 스패터 감소 / 비드 표면의 파형 미세 → 미려한 비드 외관

(2) 아크가 강한 지향성 → 아래 보기 / 수직 / 위보기 어떤 자세에서도 용접 가능

(3) 효율이 높음 → 3~4mm 두께 이상의 용접에서 사용

▷ MIG 용접 아크의 자기 제어 (Self Control)

- MIG 용접에서는 아크 전압에 따라 전극 용융 속도 반비례 관계있음

- 전극과 모재 사이 길이(아크 길이)와 전압차는 비례 관계있음

- (예) 아크 길어짐 → 전압차 커짐 → 용융 속도 저감 → 아크 길이 짧아짐(심선 일정 공급 시)

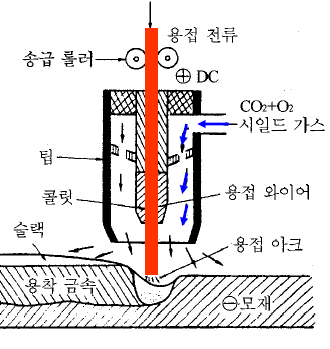

2) 탄산가스 아크 용접

▷ 탄산가스 아크 용접 이란?

- 불활성 가스 아크 용접에서 사용되는 값 비싼 아르곤 / 헬륨 대신 탄산가스를 사용하는 용접 방법

- 사용 예 : 연강 용접 (MIG 용접 시 소요되는 아르곤은 비경제적 / 용착 금속에 기공 위험 등)

▷ 탄산가스 아크 용접 구조 및 특징

- 용접 와이어와 모재 사이에 아크발생 시 토치 선단부를 통해 탄산가스 공급 → 용융 금속 대기로부터 보호

- 탄산가스와 아크열에 의해 산화성 가스로 변함 → 용접 와이어에 탄산제(망간, 규소) 추가 필요

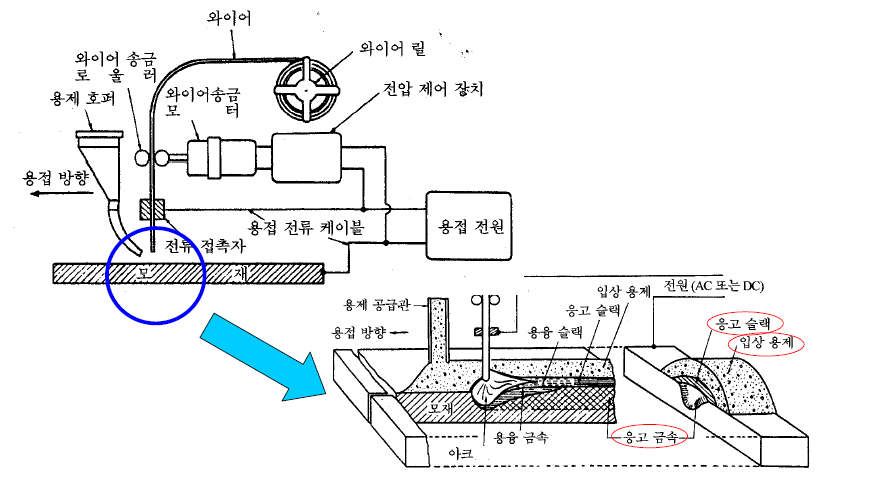

3) 서브머지드(Submerged Arc Welding) 용접

▷ 서브머지드 아크 용접(=잠호 용접 = 유니온 멜트 용접) 이란?

- 정련 작용(불순물 제거 / 유용 원소 첨가)을 하는 입자 형태의 용제(피복제 : Flux)가 용접 부분을 덮고,

그 속에서 용접봉이 모재와 아크를 발생시키며 하는 용접

- 용접봉 : 소모 전극식 / 비 피복 아크(=나 용접봉)

▷ 서브머지드 아크 용접의 장˙단점

| 장 점 | 단 점 |

| - 녹아 들어가는(용입) 지점이 깊고 결함이 거의 생기지 않음 → 용접 이음부의 신뢰도 높음 - 아크가 보이지 않고 가스 발생량이 적어 청정한 환경 유지 - 비드 외관이 양호함 - 용접비용이 절감됨 - 용접부위 기계적 성질이 좋음 (적잘한 용제 및 용접봉 선정 시) |

- 용접할 수 있는 부위 한정됨 (짧은 용접길이 / 좋은 공간 곤란) - 자동용접이므로 용접홈의 정밀도가 우수 해야 함 → 용접준비에 제약 심함 - 이음부분 트래킹 성능이 우수한 고가의 시스템 필요 (→ 설치비가 고가) - 아래보기 / 수평용접만 가능 - 결함이 발생하면 대량 발생 - 용접입열이 큼 → 변형/열영향부 넓음 |

▷ 서브머지드 아크 용접의 원리

- 용접봉(=용접 와이어)이 용접선을 따라 자동적으로 나아가면서 모재와 아크발생

- 용접봉 소모량에 따라 와이어 송급 롤러에서 자동으로 공급

- 용접봉 바로 앞의 용제 호퍼에서 용접봉 진행에 따라 연속적으로 다량의 용제 공급

- 용제(피복제)가 아크와 접촉 → 용제 입자 용해 → 용해된 슬래그 → 용융 금속을 덮음 → 용융 금속 보호

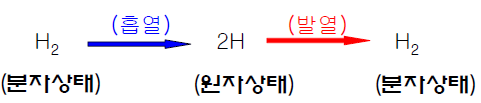

4) 원자 수소 아크 용접 (Atomic Hydrogen Welding)

▷ 원자 수소 용접 이란?

- 분자 상태의 수소(H2)를 원자 상태의 수소(2H)로 열 해리 → 재 결합(분자 수소) 시 발생되는 열 이용

▷ 원자 수소 용접의 원리

- 텅스텐 전극봉으로 아크 발생 → 분자 수소 → 원자 수소 → 소재 표면에서 냉각 → 분자 수소로 재결합 → 방출 열

(3,000~4,000℃)

▷ 원자 수소 용접의 장점/단점 및 용도

장점

- 수소 분위기 용접 → 산화 / 질화 차단 → 특수금속 및 얇은 금속판 용접

- 용접부위 → 연성 풍부 / 금속조직 우수

- 용접부위 표면 매끈함 / 다듬질 불필요

단점

- 토치 구조 복잡 → 사용 불편

5) 스터드 용접(Stud Welding)

▷ 스터드 용접 이란?

- 스터드 볼트와 같은 짧은 봉을 평판 위에 수직으로 용접하는 방법

▷ 스터드 용접 장치의 구성

→ 용접 건 / 스터드 용접 헤드 / 용접 전원 / 제어장치 / 스터드 / 페룰 / 용제

→ 용접 전원 : 보통 직류전원 사용

▷ 스터드 용접 방법

(1) 용접 건의 스터드 척에 스터드를 끼우고 끝 부분에 페룰이라는 둥근 도자기 부착

(2) 통전용 방아쇠 당김 → 스터드가 약간 위로 상승 → 모재와 스터드 사이에 아크발생

(3) 아크발생시간 자동제어 → 전자석에 전류 차단 → 스프링력에 의해 용융 금속 압착

(4) 스터드에서 척 탈착 / 페룰 제거 → 용접 완료

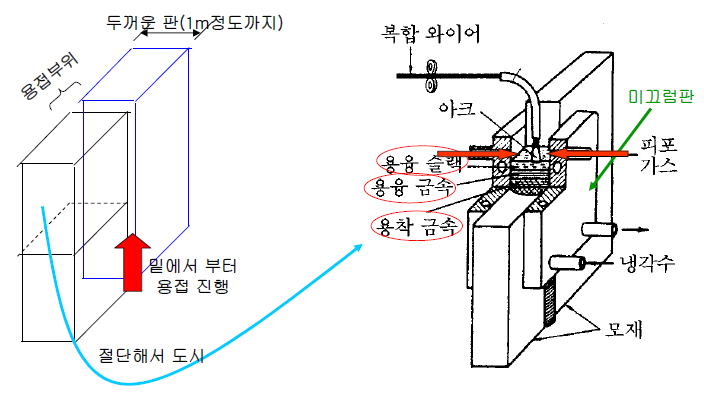

6) 일렉트로 슬랙 용접(Electro Slag Welding)

▷ 일렉트로 슬랙 용접 이란?

- 초기 아크에 의해 발생된 저항이 큰 용융 슬랙과 전극 와이어 사이의 전기저항 열에 의해 모재와 전극 와이어를

연속적으로 밑에서부터 위로 용융시키면서 하는 용접

▷ 일렉트로 슬랙 용접의 용도

→ 아주 두꺼운 소재의 용접

▷ 일렉트로 슬랙 용접의 원리

(1) 서브머지드 아크용접 단계(초기단계) : 미끄럼판과 모재 사이에 용제 입자 공급 → 전류 통과 → 순간 아크 발생

→ 용제 / 전극 용적 / 모재 용융액의 금속반응 → 용융 슬랙 발생

(2) 일렉트로 슬랙 용접 단계(주 단계) : 전기저항 큰 용융 슬랙에 전기저항 열 발생 → ESW

7) 일렉트로 가스 아크 용접(Electro Gas Arc Welding)

▷ 일렉트로 가스 아크 용접 이란?

- 두꺼운 소재를 탄산가스 분위기 하에서 아크를 발생시키고 그 아크열로 모재를 용융시켜 용접하는 것으로

전극 와이어와 미끄럼판을 연속적으로 밑에서부터 위로 상향시키면서 용접을 실시

▷ 일렉트로 가스 아크 용접의 용도

→ 아주 두꺼운 소재의 용접 /일렉트로 슬랙 용접법과 매우 유사

▷ 일렉트로 가스 아크 용접의 원리

8) 테르밋 용접(Thermit Welding)

▷ (용융) 테르밋 용접 이란?

- 테르밋 반응을 일으켜 만든 용융 금속을 미리 만들어진 용접부 이음 주위 주형에 주입하여 홈 용접 간격 부분을

용착 시키는 용접

▷ 테르밋 반응 이란?

- 미세한 알루미늄 분말과 산화철 분말을 3~4 : 1의 중량비로 혼합한 테르밋제에 과산화 바륨 / 마그네슘의 혼합

분말로 된 점화제를 넣고, 점화시키면 산화철이 환원되어 용융 상태의 순철로 생성되는 화학반응

▷ (용융) 테르밋 용접의 원리

- 용접 이음을 적당 간격으로 이간시키고 그 주위에 주형 제작 → 용접시킬 모재를 예열(강 : 800~900℃) → 도가니 내

테르밋 반응을 일으켜 용해된 용융 금속을 용접 이음부 주위에 만든 주형 속에 주입 → 이음 간격 부위 용착

레일과 레일 사이를 접합시키려는 용융 테르밋 용접

9) 전자 빔 용접(Electron Beam Welding)

▷ 전자 빔 용접 이란?

- 고 진공 속에서 적열 된 필라멘트에서 전자빔을 접합부에 조사하여 그 충격 열을 이용하여 용융 용접하는 방법

▷ 전자 빔 용접의 원리

- 고진공 속의 텅스텐 필라멘트 가열 → 열전자 방출 → 전자 흐름 가속 → 고속의 전자 빔 형성 → 전자 렌즈에서

전자 빔의 세기 조절 → 용접부 조사 → 조사된 에너지는 모재에 좁고 깊은 용입 형성

10) 플라즈마 용접(Plasma Welding)

▷ 플라즈마 용접 이란?

- 플라즈마 아크에 의해 용접부를 용융시켜 접합

- 불활성 가스 텅스텐 아크 용접 (TIG) 용접과 같은 용접

▷ 플라즈마

→ 기체 상태의 물질에 계속 열을 가하여 온도를 올려 줄 경우 생성되는 이온 핵과 자유전자로 이루어진

입자들의 집합체

11) 레이저 용접(Laser Welding)

▷ 레이저 용접 이란?

- 고 에너지 레이저를 광학렌즈를 통해 원하는 지점에 쏘아주면 순간 에너지 상승으로 인한 모재의 용융을

이용한 용접

▷ 레이저 용접기의 종류

- 고체 금속(루비 결정) 형 → 직관 섬광 방식 / 나선 섬광 방식

- 가스(불활성) 방전형

- 반도체형

▷ 레이저 용접의 장점 및 용도

- 좁고 깊은 접합부 용접에 적합 (열변형 없음)

- 모재의 수축 및 뒤틀림 최소화

- 판재 맞대기 용접

- 두께가 다른 판 용접 가능

- 정밀금형 / 사출금형 / 자동차 부품 금형 / 이종금속 → 정밀 고가 부품 등 용접

12) 고주파 용접(High Frequency Welding)

▷ 고주파 용접 이란?

- 고주파 전류(450kHz)의 표피 효과와 근접효과를 이용하여 금속을 가열하여 압접 하는 방법

▷ 표피효과 / 근접효과

- 표피효과 : 전류가 고주파가 될 때 전류의 대부분이 표면에 집중되는 현상

- 근접효과 : 인접한 두 금속의 표면을 따라서 고주파 전류가 흐르는 현상

※ 표면에만 집중적으로 열 발생

▷ 고주파 용접의 종류

- 직접 통전 가열 용접

- 유도 가열 용접

▷ 고주파 용접의 장점

- 에너지 고효율 → 낮은 전류 용접 가능

- 전력 저소모 / 용접 고속도

- 국부적 가열 → 용접부 산화 / 변형 없음

- 강종의 제한 없음

고주파 저항 용접(직접 통전 가열 용접)의 예 → 강관의 맞대기 시임 용접

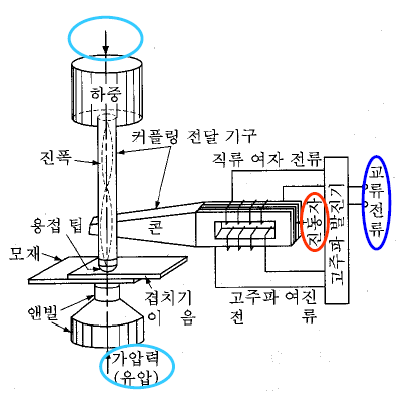

13) 초음파 용접(Ultrasonic Welding)

▷ 초음파 용접 이란?

- 접합하고자 하는 소재에 초음파(18kHz 이상) 횡진동을 주어 그 진동 에너지에 의해 접촉부의 원자가 서로

확산되어 접합하는 용접

▷ 초음파 용접의 원리

- 팁과 앤빌 사이에 접합 소재 겹쳐둠

→ 팁과 앤빌로 가압

→ 접촉 진동(1~7초)

→ 접촉 표면 마찰에 의한 마찰열 발생

→ 가압 / 마찰에 의해 접촉면 피막(산화막) 파괴

→ 순수한 금속끼리 접촉 / 인력 작용

→ 접합

14) 마찰 용접(Friction Welding)

▷ 마찰 용접 이란?

- 두 소재를 맞대어 압력을 주면서 회전하여 그때 나오는 마찰열로 탄소강, 합금강 따위로 된 회전체 공구를

연결하는 압접법

▷ 전통적 마찰용접의 원리

→ 소재의 한쪽은 고정측 척에 장착 → 또 다른 소재의 한쪽은 회전측 척에 장착

→ 회전측 소재를 회전과 동시에 압착 시킴 → 접촉면에 마찰열에 의해 급격한 온도상승

→ 압접온도에 도달했을 때 큰 압력 가해 업셋 → 회전정지 및 압접완료

▷ 마찰 용접법의 종류

- 통적 마찰용접(Conventional Type)

- 플라이휠형 마찰용접(Flywheel Type)

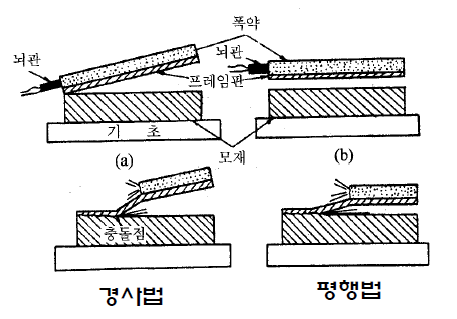

15) 폭발 용접(Explosive Welding)

▷ 폭발 용접 이란?

- 두 장의 금속판을 화약의 폭발에 의해서 생기는 순간적인 큰 압력을 이용하여 금속을 압접하는 용접법

▷ 전면 폭발 용접(경사법)의 원리

윗 금속판 위에 폭약 및 뇌관을 장착한다 → 두 장의 금속판을 일정각도(3~30℃)로 경사를 준다

→ 뇌관에 점화 → 폭발에 의한 충격파에 의해 재료의 충격표면을 파형으로 소성변형을 하면서 윗 / 아래

금속이 충돌되어 압접됨

▷ 폭발 용접의 분류

- 전면 폭발 용접

(1) 경사법

(2) 평행법

- 점 / 선 부분 폭발 용접

'브레이징' 카테고리의 다른 글

| 모재별 사용되는 브레이징 합금 (0) | 2022.08.11 |

|---|---|

| 브레이징 방법에 따른 브레이징 합금 선택 방법 (0) | 2022.08.11 |

| 전기저항 용접 (Electric Resistance Welding) (0) | 2021.12.08 |

| 가스 용접의 이해 (Gas Welding) (0) | 2021.12.06 |

| 아크 용접 (arc welding) 알아보기 (0) | 2021.12.02 |