아크 용접 (arc welding) 알아보기

- 브레이징

- 2021. 12. 2.

아크용접이란?

금속과 금속을 접합하는 데 아크방전을 이용하는 방법

1. 아크 용접의 기초

▩사용하는 전극(Electrode)의 종류에 따른 분류

▷ 주로 사용하는 두 종류

(1) 피복 금속 아크 용접 : 소모 전극 사용(전극이 용융됨: 전극=용접봉) / 용접봉이 피복

→ 접봉의 피복제가 녹아서 아크 위를 덮음

(2) 탄소 아크 용접 : 비소모전극 사용 (전극이 용융 안됨: 전극≠용접봉) /별도의 용접봉

→ 용가봉 필요 / 용가봉이 피복 안돼 있음

▩ (피복) 금속 아크 용접과 탄소 아크 용접의 구조 비교

▩ 피복 금속 아크 용접의 경우 구조 및 용접 메커니즘

(1) 용접봉 : 전극인 동시에 용융되어 모재에 용융금속 제공

- 심선: 금속전극 및 용융재 역할

- 피복제: 아크열에 의해 용융되어 용융금속위의 슬랙(용융 산화물) 형성 산화 / 질화 방지 / 용융 금속 급랭 방지

(2) 아크 : 기체 방전 시 전극재의 일부가 기화하여 높은 열과 섬광을 나타내는 것

(3) 용적(Droplet) : 아크열에 의해 녹은 용접봉 용융 금속액

(4) 용융지(Molten Pool) : 모재 용융 금속과 용적으로 이루 어지 액체 금속 영역

(5) 용착 금속(Deposited Metal) : 용융지가 응고되어 접합된 부분

(6) 크레이터(Crater): 용융지와 용착 금속의 경계

▷ 용접 메커니즘

모재와 용접봉을 각각 전원에 연결시킴 → 용접봉을 모재에 Touch → 아크 발생

(6000℃ 의 고열/섬광) → 모재 용융/용접봉 용적 발생 → 용융지 형성 → 피복제 슬랙 형성

→ 용접봉 접합부를 따라 이동 → 용융지 응고 → 용착 금속 형성 (용접 완료)

: 위 과정은 용접봉이 접합부를 따라 계속 이동함에 따라 반복 진행

▩ 사용하는 전원의 종류에 따른 분류

▩ 아크 용접에 사용하는 전압과 전류

- 전압 : 20~40V

- 전류 : 50~400 A (가전제품 : 보통, 1 A 이하) : 용접봉의 용융 속도에 비례

▷ 아크발생 길이 : 1.0~4.0 mm

▩ 용융지의 깊이 결정

▷ 중요성 : 접합시킬 두 소재의 용접 범위 결정

▷ 고려해야 할 사항

(1) 전류량

(2) 극성

(3) 아크 길이의 안정성

(4) 전극의 기울기

(5) 용접봉의 지름/운봉 속도

2. 아크의 성질

1) 아크

▩ 아크의 발생 메커니즘

모재에 용접봉을 Touch → 기체방전 발생 → 전극재(모재/용접봉)의 일부가 기화되어 금속증기 형성 →

금속증기 주위에 각종 기체분자가 양이온과 전자로 분리 → 음의 전극재 로는 양이온 고속이동 / 양의 전극재 로는 전자 고속이동 → 아크 발생

2) 용접입열

- 정의 : 용접부에 외부에서 주는 열량

- 피복 금속 아크 용접에서 용접입열량의 정의

→ 단위길이 1cm당 발생하는 용접부에 제공하는 전기에너지

- E : 아크 전압 (20~40 V)

- I : 아크 전류 (50~400 A)

- EI : 아크 전력 (1,000~16,000W) W = J/sec

- V : 용접 속도 (8~30 cm/min)

- 아크 길이 : 1.5~4.0mm

3) 용착 속도

- 정의 : 단위 시간에 용착하는 금속의 양

- 단위 : g/min, kg/hour

- 용도 : 용접 능률을 판정하는 기준 (cf. 용융 속도)

▷유사용어 정리

- 용융 속도 : 용접봉(심선)이 1분간 용융되는 길이 (mm/min) or 중량(g/min)

→ 전압과 전류가 높을수록 용접봉의 지름이 작을수록 증가

- 용착 효율 : 용접봉(심선) 소모량에 대한 생성 용착금속의 중량비

- 용접 속도 : 용접비드를 만들 때의 속도 (→1분간 만들어진 비드의 길이)

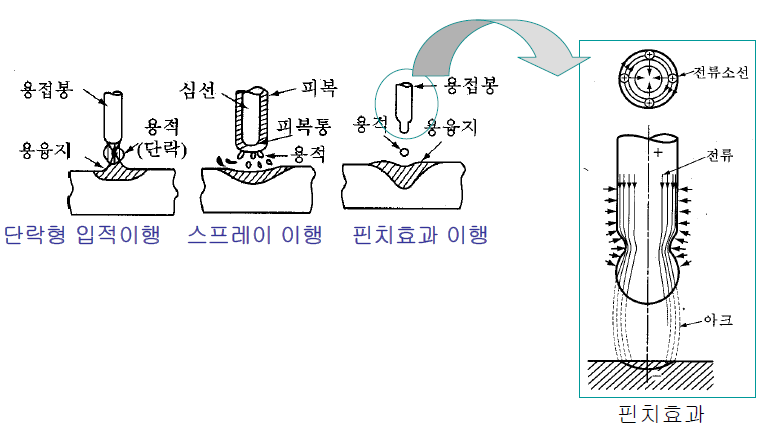

4) 용융 금속의 이행

- 정의 : 용접봉이 아크에 의해 용융되어 모재에 용융 금속이 추가되는 것

- 용융 금속 이행의 3가지 방식

(1) 입적 이행(粒適移行 = 단락형 입적이행)

→ 용적(용접봉 용융 금속액)이 모재와 접촉하여 빨려 들어가는 형태로 이행되는 방식

(2) 스프레이 이행

→ 용적이 작은 입자 형태로 모재에 이행되는 방식 / 대부분의 피복아크 용접봉

(3) 핀치 효과 이행

→ 핀치 효과(Pinch Effect)에 의해 용접봉 융융부의 일부가 절단되어 떨어져 나가 모재로 이행되는 방식

※ 핀치 효과 : 원형 단면 주위를 흐르는 전류 띠(전류 소선) 사이에 발생하는 인력에 의해 유발된 압력에 의해

원형 단면 막대의 일부가 축소되어 결국 절단되는 현상

5) 자기 불림

- 정의 : 용접 전류에 의해 형성된 자장이 평형을 잃고 아크에 영향을 주어 아크가 정상 상태에서 벗어나

한 곳으로 쏠려 용접점이 밖으로 벗어나는 현상

- 자기 불림이 발생하는 2가지 경우

(1) 전류 경로의 방향 변환에 의한 자기 불림 현상

(2) 전극 위치의 기울어짐에 의한 자기 불림 현상

3. 아크 용접봉

1) 용접봉

▩ 피복 여부에 따른 아크 용접봉 분류

▩ 용도에 따른 아크 용접봉 분류

2) 심선

- 역할 : 용접봉의 주 소재 / 아크열에 의해 용적 형성하여 모재에 용융 금속 공급

- 제조방법 : 강괴(Billet)의 열간 선재 압연에 의해 생산

- 재질 :

(1) 모재와 동일한 재질의 것 사용

(2) 용착 금속의 균열 방지를 위해 저탄소/탈황/탈인/탈구리 성분 금속 사용

(3) 예:연강 아크 용접용 심선 - 저탄소 림드강(Rimmed Steel)

3) 피복제의 역할

(1) 공기 중의 산소 / 질소의 침입방지

(2) 용융금속의 탈산작용 / 용착 금속의 기계적 성질향상

(3) 용융금속에서 필요한 원소 공급 및 기계적 성질향상

(4) 아크의 발생과 아크의 안정성 향상

(5) 슬랙(Slag) 형성 → 용착 금속의 급랭 방지

(6) 아크를 용접부에 집중시킴

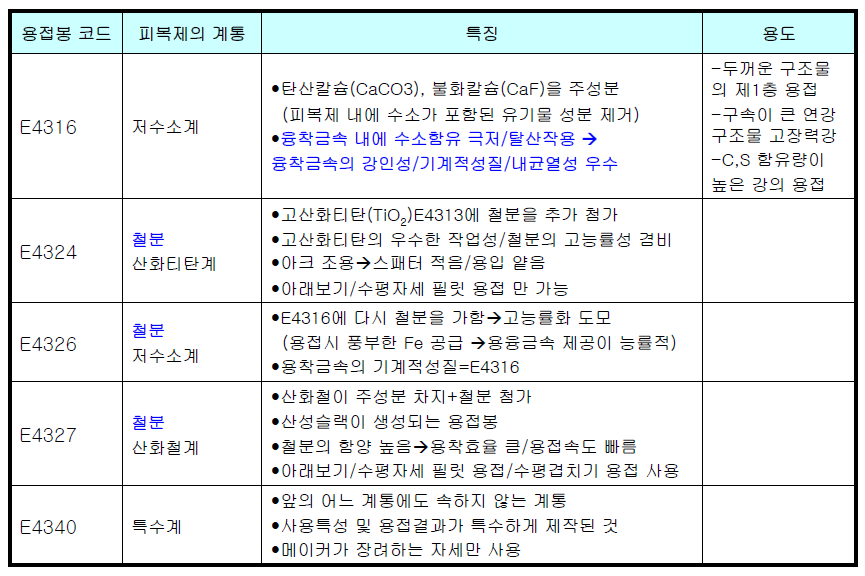

4) 연강용 피복 아크 용접봉의 분류 및 피복제의 계통별 특성

▩ 피복제에 따른 연강용 피복 아크 용접봉의 분류(1)

▩ 피복제에 따른 연강용 피복 아크 용접봉의 분류(2)

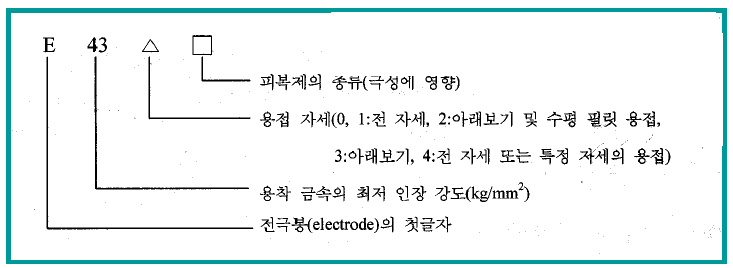

▣ 용접봉 코드 읽는 방법

5) 용접봉의 선택 방법

- 용접봉 선택 시 고려사항

(1) 용접봉의 내균열성 (저수 소계 > 일루미 나이트계 > 고 산화철계 > 고 셀룰로우스 계 > 티탄계)

(2) 아크의 안정성

(3) 스패터링(Spattering)

(4) 슬랙의 성질

- 작업 시 알맞은 용접봉의 선택 (피복제의 계통에 따른)

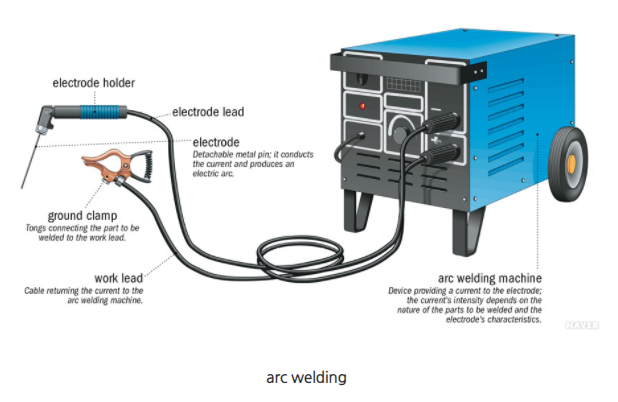

4. 아크 용접기

- 역할 → 용접작업에 적합한 낮은 전압 / 큰 전류 형태의 전력을 공급

- 종류 :

5. 아크의 발생과 운봉법

- 아크의 발생시키는 원리

용접봉의 끝을 모재에 가까이 근접시켜 아크 발생시킬 위치 확인

→ 용접봉을 모재에 순간적으로 접촉

→ 재빨리 용접봉 위로 끌어 올림

→ 아크발생

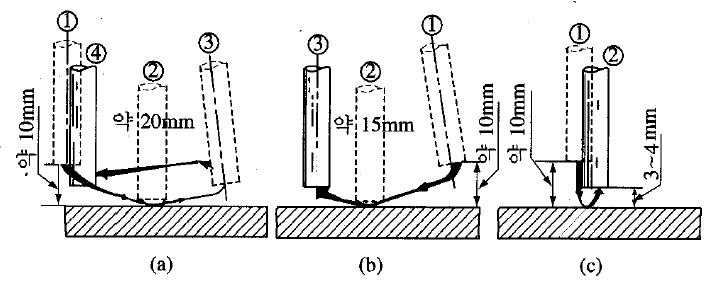

- 아크 발생법의 종류

(1) 용접봉을 모재에 긁는 방법 (그림 (a), (b)) → 초심자 발생법

(2) 용접봉을 모재에 찍는 방법 (그림 (c)) → 숙련자 발생법

- 운봉법 : 용접봉을 움직여 용접 용융 금속(비드)을 발생시키는 방법

- 운봉법의 종류

(1) 직선 비드법 → 용접봉을 좌우로 움직이지 않고 직선적으로 용접

(2) 위빙 비드법 → 용접봉을 좌우로 반달형으로 움직이면서 전진 용접

(3) 휘빙비드법 → 지그재그 운봉

'브레이징' 카테고리의 다른 글

| 전기저항 용접 (Electric Resistance Welding) (0) | 2021.12.08 |

|---|---|

| 가스 용접의 이해 (Gas Welding) (0) | 2021.12.06 |

| 용접의 종류 및 특징 (용접법) (0) | 2021.12.01 |

| Mesh size 환산표 (ppt, pdf 다운로드) (0) | 2021.11.29 |

| 브레이징 산화 발생 이유 및 방지법 (0) | 2021.11.26 |