용접의 종류 및 특징 (용접법)

- 브레이징

- 2021. 12. 1.

1. 용접의 개요

1.1 용접의 정의 : 아래의 3가지 경우를 모두 용접이라고 함

▷ 2개 혹은 그 이상의 소재를 용융 또는 반용융 상태로 하여 접합하는 것 → 융접

▷ 상온 상태의 소재를 접촉시킨 상태에서 압력을 작용시켜 접촉면을 밀착하여 접합하는 것 → 압접

▷ 두 물체 사이에 용가재를 첨가하여 간접적으로 접합하는 것 → 납땜

1.2 용접의 역사 :

▷ B.C. 3000년경 메소포타미아 지방 : 구리판의 납땜

▷ B.C. 1350년경 중동지방 : 단접법(鍛接法)

▷ A.D. 310년경 인도지방 : 단접법(鍛接法)

▷ 18세기 말경 전기 에너지 일반화 후 : 용접의 비약적인 발전

1.3 용접의 종류 :

▷ 융접 (Fusion Welding)

- 2개 혹은 그 이상의 소재를 용융 또는 반용융 상태로 하여 접합하는 것

- 접합부에 용융 금속을 생성 혹은 공급하여 용접하는 방법

- 모재(母材, Parent Metal)도 용융됨/가압은 필요하지 않음

▷ 압접 (Pressure Welding)

- 상온 상태의 소재를 접촉시킨 상태에서 압력을 작용시켜 접촉면을 밀착하여 접합

- 국부적으로 모재가 용융함

▷ 납땜 (Brazing and Soldering)

- 두 물체 사이에 용가재를 첨가하여 간접적으로 접합하는 것

- 모재는 용융하지 않음

- 땜납이 녹아서 접합면 사이의 표면장력의 흡인력이 작용하여 접 용접 (Fusion Welding)

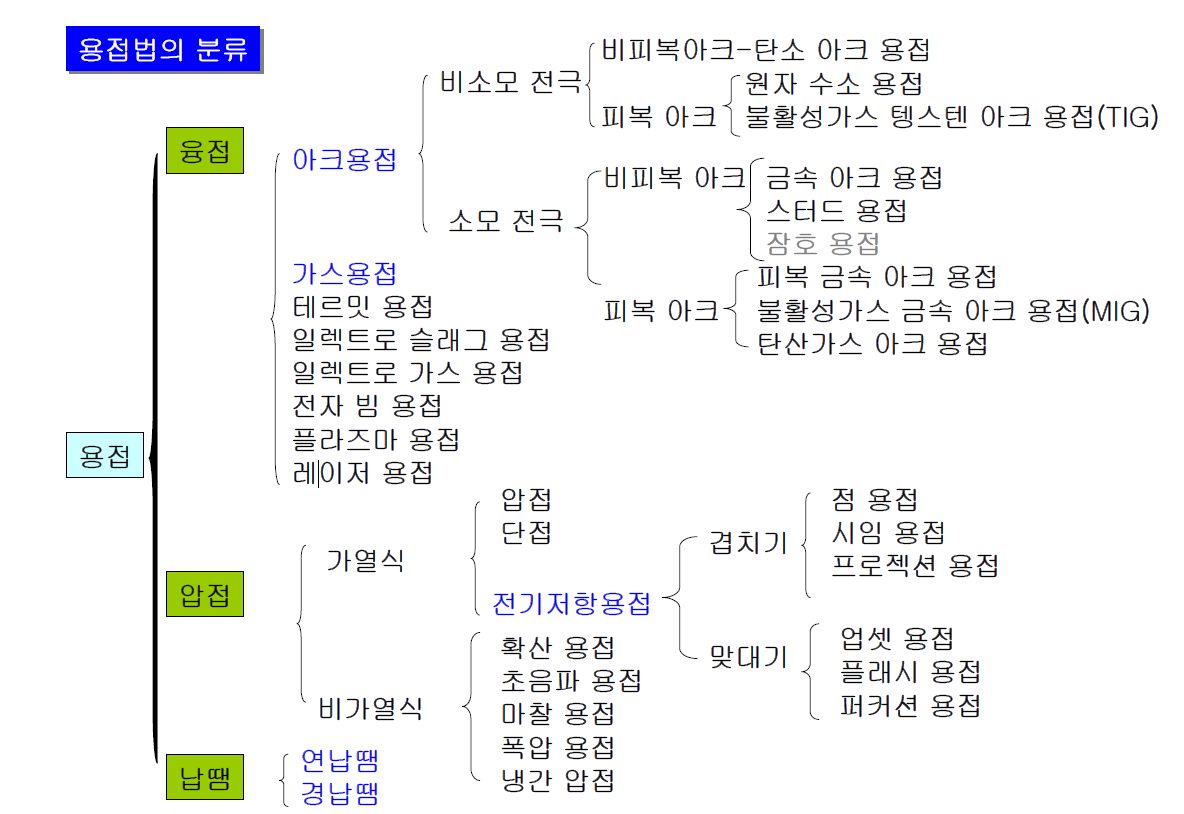

[용접법의 분류]

1.4 용접의 특징

▷ 장점

(1) 용접에 의한 접합부는 균질하고 강도가 높다

(2) 접합을 위한 별도의 절삭가공이 없으므로 칩(Chip)발생에 의한 재료 손실 저감

(3) 이음부의 형상을 자유롭게 선택할 수 있다

(4) 이음부의 구조가 간단하며 접합부 소재 두께에 제한이 없다

(5) 기밀(氣密)과 수밀성(水密性)이 우수하다

(6) 주물에 비해 구조물로써의 신뢰도가 높으며, 이음의 효율을 100% 정도로 높임 가능

(7) 별도의 주형이 불필요 → 소량 제품 제작시 능률적

(8) 용접준비/용접작업이 비교적 간단 → 작업의 자동화 용이

▷ 단점

(1) 용접부의 금속적 변화에 의한 취성(Brittleness)을 제거하기 위한 별도의 열처리 필요

(2) 용접 열에 의한 변형수축 → 소재 내부 열응력 → 균열 방지를 위한 풀림 열처리 필요

(3) 용접 구조물은 일체형으로 균열 발생 시 전체가 위험 → 균열 전파 방지 설계 필요

(4) 용접 결합부 강도 보장을 위해 숙련공 필요

(5) 용접 결함(기공, 균열) 발생 빈도가 높음으로 철저한 용접 검사 필요

(6) 용접부에 응력집중이 발생하지 않도록 주의

(7) 저온 상태에 노출되어 있는 용접부위 → 저온 취성 파괴 가능성 높음 / 각별한 주의

'브레이징' 카테고리의 다른 글

| 가스 용접의 이해 (Gas Welding) (0) | 2021.12.06 |

|---|---|

| 아크 용접 (arc welding) 알아보기 (0) | 2021.12.02 |

| Mesh size 환산표 (ppt, pdf 다운로드) (0) | 2021.11.29 |

| 브레이징 산화 발생 이유 및 방지법 (0) | 2021.11.26 |

| 유도가열 브레이징 (Induction Heating) (0) | 2021.11.25 |